电化学抛光对不锈钢零件表面粗糙度的影响因素有哪些

电化学抛光对不锈钢零件表面粗糙度的影响因素主要有以下几个方面:

一、电解液组成

酸的种类和浓度:

不同种类的酸对不锈钢的溶解能力不同,从而影响抛光效果。例如,磷酸具有较强的粘性和较高的温度稳定性,在电化学抛光中能形成较厚的粘性膜,有利于获得光滑的表面;硫酸的腐蚀性较强,能提高抛光速度,但过高的浓度可能导致表面过腐蚀,增加粗糙度。

酸的浓度也至关重要。浓度过低时,抛光效果不明显,表面粗糙度降低有限;浓度过高则可能引起过腐蚀,使表面出现凹坑等缺陷,粗糙度增大。

添加剂:

添加剂可以电解液的性能,提高抛光质量。例如,某些表面活性剂可以降低表面张力,使电解液更好地浸润零件表面,提高抛光的均匀性,降低表面粗糙度。

缓蚀剂可以抑制不锈钢在抛光过程中的过度腐蚀,防止表面出现麻点和凹坑,从而降低粗糙度。

二、工艺参数

电流密度:

电流密度是影响电化学抛光效果的重要参数之一。当电流密度较低时,金属溶解速度慢,抛光效果不明显,表面粗糙度降低有限;随着电流密度的增加,金属溶解速度加快,表面粗糙度逐渐降低。

然而,电流密度过高时,会导致表面过腐蚀,产生麻点、凹坑等缺陷,使粗糙度增大。因此,选择合适的电流密度对于获得良好的抛光效果至关重要。

温度:

电解液温度对抛光效果有显著影响。温度升高,电解液的离子扩散速度加快,化学反应速率增加,有利于提高抛光速度和降低表面粗糙度。

但温度过高时,会加速电解液的挥发和分解,降低其稳定性,同时也可能引起过腐蚀,使表面粗糙度增大。因此,需要控制在适当的温度范围内。

时间:

抛光时间的长短直接影响表面粗糙度的变化。在一定时间内,随着抛光时间的增加,表面粗糙度逐渐降低;但当抛光时间过长时,可能会出现过抛光现象,导致表面质量下降,粗糙度增大。

此外,过长的抛光时间还会增加能源消耗和生产成本。因此,需要根据零件的材质、形状、尺寸以及工艺要求等因素,合理确定抛光时间。

三、电极材料和形状

阳极材料:

不锈钢零件作为阳极,其材质和表面状态对抛光效果有一定影响。不同牌号的不锈钢在电化学抛光中的反应特性有所不同,需要根据具体情况选择合适的电解液和工艺参数。

零件表面的油污、锈迹等杂质会影响电流分布和化学反应,从而影响抛光效果。因此,在抛光前需要对零件进行充分的清洗和预处理。

阴极材料和形状:

阴极材料的选择和形状设计也会影响抛光效果。一般来说,阴极材料应具有良好的导电性和耐腐蚀性,常用的有不锈钢、铜、铅等。

阴极的形状应与阳极相匹配,以保证电流分布均匀,避免出现局部过腐蚀或欠抛光的情况。例如,对于复杂形状的零件,可以采用异形阴极或辅助电极,以提高抛光的均匀性。

四、搅拌方式和强度

搅拌方式:

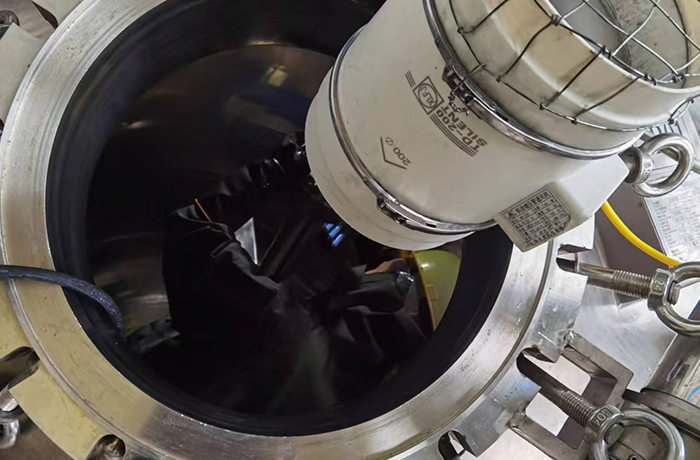

搅拌可以促进电解液的流动,提高离子扩散速度,使化学反应更加均匀,从而有利于降低表面粗糙度。常见的搅拌方式有机械搅拌、空气搅拌和超声波搅拌等。

机械搅拌通过搅拌桨或搅拌棒的旋转来实现电解液的流动,适用于大规模生产;空气搅拌利用压缩空气产生气泡,使电解液产生对流,成本较低,但搅拌效果相对较弱;超声波搅拌利用超声波的空化效应,能够产生强烈的搅拌作用,提高抛光效果,但设备成本较高。

搅拌强度:

搅拌强度过大或过小都会对抛光效果产生不利影响。搅拌强度过低时,电解液流动不均匀,可能导致局部过腐蚀或欠抛光,增加表面粗糙度;搅拌强度过高时,会破坏电解液中的粘性膜,使抛光效果下降,粗糙度增大。

因此,需要根据电解液的性质、工艺参数和零件的形状等因素,选择合适的搅拌方式和强度。

五、零件形状和尺寸

形状复杂性:

复杂形状的零件在电化学抛光过程中,由于电流分布不均匀,容易出现局部过腐蚀或欠抛光的情况,导致表面粗糙度增大。

对于复杂形状的零件,可以采用辅助电极、调整工艺参数或采用多次抛光等方法,以提高抛光的均匀性和降低表面粗糙度。

尺寸大小:

零件的尺寸大小也会影响抛光效果。较大尺寸的零件在抛光过程中,由于表面积较大,需要消耗更多的电量和电解液,同时也容易出现电流分布不均匀的情况,增加表面粗糙度。

对于较大尺寸的零件,可以采用分段抛光、增加电极数量或调整工艺参数等方法,以提高抛光效果和降低表面粗糙度。

- 上一个:不锈钢零件抛光

- 下一个:机械抛光的适用范围有哪些