机械抛光的具体工艺流程

机械抛光的具体工艺流程一般包括以下几个主要步骤:

前期准备

工件检查

首先要对不锈钢工件进行检查,查看表面是否有明显的划痕、凹坑、氧化皮、油污等缺陷。对于存在严重缺陷的工件,可能需要先进行预处理,如采用打磨或化学清洗的方式去除较大的损伤和油污。

选择合适的磨料和工具

根据工件的材质、形状、尺寸以及所需的抛光精度,选择合适的磨料和抛光工具。磨料的粒度从粗到细有多种规格,常见的有氧化铝、碳化硅等。抛光工具包括砂轮、砂纸、抛光轮等,例如对于平面较大的工件,可砂带机配合粗粒度的砂带进行初步打磨。

粗磨处理

固定工件

将工件牢固地固定在工作台上或夹具中,确保在打磨过程中不会移动或晃动,以保证加工精度和安全性。如果是不规则形状的工件,需要选择合适的夹具或采用特殊的固定方式。

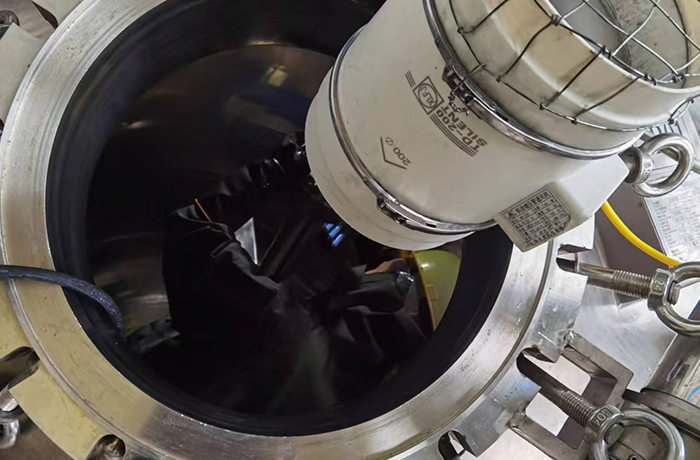

粗磨操作

开始使用粗粒度的磨料进行打磨,一般磨料粒度在 80 - 200 目之间。可以使用砂轮或砂带机等工具,以适当的压力和速度对工件表面进行磨削,去除表面的氧化皮、锈迹、毛刺和较深的划痕等。在粗磨过程中,要不断观察工件表面的情况,确保均匀打磨,避免出现局部过度磨削或未打磨到的区域。

中磨处理

更换磨料和工具

粗磨完成后,更换为中等粒度的磨料,通常在 240 - 600 目之间。相应地,更换为更精细的砂纸或抛光轮。如果使用砂纸,可采用手工打磨或机械打磨的方式,将砂纸平铺在工件表面,以均匀的压力和适中的速度进行打磨,使工件表面的粗糙度进一步降低。

调整工艺参数

根据磨料和工件的情况,调整打磨的压力、速度和时间等工艺参数。一般来说,中磨的压力要比粗磨时稍小,速度适中,以避免过度磨削和产生新的划痕。打磨时间根据工件的大小和复杂程度而定,通常需要几分钟到十几分钟不等。

细磨处理

再次更换磨料和工具

中磨结束后,使用更细粒度的磨料,一般在 800 - 1200 目之间。可以选择羊毛抛光轮或纤维抛光轮等柔软的抛光工具,并配合研磨膏进行细磨。研磨膏中的微小颗粒可以进一步填充工件表面的微小凹坑,提高表面光洁度。

精细打磨操作

将研磨膏均匀地涂抹在抛光轮上,然后以较低的速度和较轻的压力对工件进行精细打磨。在这个过程中,要不断地更换抛光轮的位置和角度,确保工件的每个部位都能得到充分的打磨,使表面达到均匀一致的光洁度。细磨时间相对较长,可能需要十几分钟到半小时甚至更久,具体取决于工件的要求。

精抛处理

选择精抛材料

经过细磨后,进入精抛阶段。此时通常会更的抛光蜡和超精细的抛光轮,抛光蜡可以进一步提高表面光泽度,而超精细的抛光轮(如绒布轮)能够实现更细腻的抛光效果。抛光轮的材质要柔软且纤维细密,以避免对工件表面造成划伤。

精抛操作

将抛光蜡均匀地涂抹在抛光轮上,然后以较低的转速和极轻的压力对工件进行最后的抛光处理。在精抛过程中,要保持匀速的圆周运动,并且不断观察工件表面的光泽度变化。精抛时间一般在几分钟到十几分钟之间,直到工件表面达到所需的镜面光泽度为止。

清洗与检验

清洗工件

抛光完成后,使用干净的湿布或有机溶剂对工件进行彻底清洗,去除表面残留的磨料、研磨膏和抛光蜡等杂质。确保工件表面干净、无污渍,以展现出真实的抛光效果。

质量检验

采用目视检查、粗糙度测量仪、光泽度仪等工具对工件的抛光质量进行检验。目视检查主要查看表面是否有划痕、麻点、凹凸不平等缺陷,粗糙度测量仪可以精确测量工件表面的粗糙度值,光泽度仪则用于测量表面的光泽度,确保工件的抛光效果符合设计要求和行业标准。

以上就是机械抛光的具体工艺流程,不同的工件和抛光要求可能会在具体操作上有所差异,但总体上都遵循从粗到细、逐步提高表面光洁度的原则。

- 上一个:机械抛光的适用范围有哪些

- 下一个:内外壁电解抛光