内外壁电解抛光

内外壁电解抛光是一种用于金属材料表面处理的电化学加工方法,以下是其详细介绍:

基本原理

电解抛光是以被抛工件为阳极,不溶性金属为阴极,两极同时浸入到电解槽中,通以直流电,产生有选择性的阳极溶解,从而达到工件表面光亮度增大的效果.

从微观角度来看,黏膜理论被广泛认可,即工件上脱离的金属离子与抛光液中的磷酸形成一层磷酸盐膜吸附在工件表面,这种黏膜在凸起处较薄,凹处较厚,因凸起处电流密度高而溶解快,随黏膜流动,凹凸不断变化,粗糙表面逐渐被整平.

所需设备及材料

电源:可选用双相 220V、三相 380V 的电源,整流器可选用可控硅整流器或高频整流器,整流器空载电压 0-20V,负载电压 8-10V,工作电压低于 6V 时,抛光速度慢,光亮度不足.

电解槽及配套设施:电解槽可选用聚氯乙烯硬板材焊接而成,槽上装三根电极棒,中间为可移动的阳极棒,接电源阳极,两侧为阴极棒,连接电源阴极.

加热设施及冷却设备:加热可选用石英加热管、钛加热管,冷却可选用盘管,盘管可加热可冷却.

夹具:最好选用钛做挂具,因为钛较耐腐蚀,寿命长,钛离子对槽液无影响,不建议使用铜挂具,因为铜离子进入会在不锈钢表面沉积一层结合力不好的铜层,影响抛光质量.

阴阳极材料:阴阳极棒应用铜棒或铜管,铜管长是电解槽长加 20 厘米,阴极板应用铅板,铅板固定在阴极棒上,铅板长为槽高加 10 厘米,铅板宽根据槽长而定.

抛光液:不同材质的金属需要使用相应的电解抛光液,例如不锈钢 200 系列、300 系列、400 系列材质,各系列材质需用针对性电解抛光液,不过也有通用的电解液被研发出来.

工艺流程

一般包括以下步骤 :

化学除油(脱脂):去除工件表面的油污,保证电解抛光效果。

水洗:清洗掉除油后的残留物质。

酸洗:可选步骤,进一步去除工件表面的氧化皮等杂质,使表面更加洁净,便于后续电解抛光。

再次水洗:确保酸洗后的残留酸液被洗净。

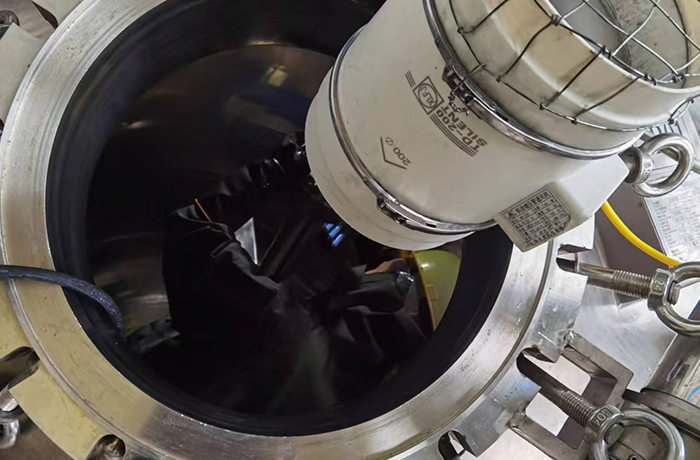

电解抛光:将工件作为阳极,放入电解槽中,通以直流电进行电解抛光,根据工件材质、形状、尺寸以及抛光液的种类等因素,合理调整抛光参数,如电压、电流、抛光时间等,以获得理想的抛光效果。

水洗:抛光完成后,立即将工件取出放入清水中冲洗,去除表面残留的抛光液。

脱膜出光:使用 20% 以上硝酸等溶液进行脱膜处理,使工件表面更加光亮。

水洗:再次清洗,确保脱膜液被洗净。

中和:用 1%-3% 氢氧化钠 / 碳酸钠溶液进行中和处理,防止工件表面残留酸液导致腐蚀。

最后水洗:彻底清洗掉中和液。

晾干或烘干:使工件干燥,得到最终的电解抛光产品。

优点

提高表面光洁度:能够使金属工件的内外壁表面达到很高的光洁度,获得镜面般的光泽效果,有效提升产品的外观质量.

增强耐腐蚀性:在电解抛光过程中,工件表面会形成一层钝化膜,这层钝化膜可以显著提高工件的耐腐蚀性,延长使用寿命.

提高清洁度:经过电解抛光后,工件表面的杂质、油污等被彻底去除,表面更加清洁,有利于在一些对清洁度要求较高的场合使用,如食品加工、医疗器械等行业.

改善尺寸精度:电解抛光属于非接触式加工,不会对工件产生机械应力和变形,因此能够较好地保持工件的尺寸精度和形状精度,对于一些精密零件的加工尤为重要。

生产效率高:相比传统的机械抛光等方法,电解抛光的加工速度快,能够在较短的时间内完成大量工件的抛光处理,提高生产效率.

应用领域

卫生级管道及设备:如食品饮料、制药、生物工程等行业中的管道、罐体、反应釜等,电解抛光可以保证其内壁的光滑度和清洁度,防止物料残留和细菌滋生,满足卫生标准要求.

精密机械零件:汽车、航空航天、电子等领域的精密零部件,如发动机部件、航空发动机叶片、电子元器件等,通过电解抛光可以提高零件的表面质量和精度,降低摩擦系数,改善其使用性能.

医疗器械:手术器械、牙科器械、植入式医疗器械等,电解抛光后的表面具有良好的生物相容性和耐腐蚀性,有利于减少对人体组织的刺激和感染风险.

装饰材料:用于不锈钢门窗、栏杆、首饰、工艺品等的表面处理,能够增加其装饰效果和光泽度,提高产品的附加值.

- 上一个:机械抛光的具体工艺流程

- 下一个:如何判断内外壁电解抛光的效果是否达标